Hướng dẫn CNCKAD

CNCKAD – CAM Menu (Phần 2)

7 .Thiết lập thứ tự dụng cụ gia công (Set Tool Sequence)

Khi gia công nhiều lỗ đột trên tấm vật liệu với cùng dụng cụ nhưng không muốn tất cả các lỗ đột được gia công liên tiếp (ví dụ: muốn áp dụng hai phương pháp tối ưu khác nhau để đột với cùng dụng cụ nhưng trên hai vùng khác nhau trên một tấm vật liệu), trong trường hợp này có thể xác định từng nhóm dụng cụ như nhóm 1, nhóm 2… khi đó mỗi vùng sẽ được gia công liên tiếp với các dụng cụ khác nhau.

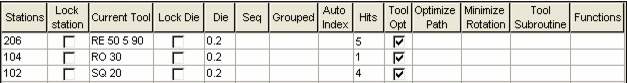

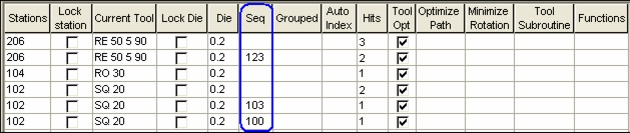

Ví dụ: với một chi tiết nào dó dược đột với ba dụng cụ, xem vùng có liên quan của hộp thoại Used Tools sau:

Bằng một kết quả của việc lựa chọn tối ưu, quá trình đột sẽ phải chia theo tuần tự khác

8.Lệnh cắt (Common Cuts)

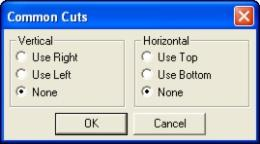

Lựa chọn này cho phép gia công hai chi tiết kề nhau bằng cách sử dụng một trong hai lệnh Cut/Punch.

Khi chọn lệnh này có thể sử dụng hoặc không sử dụng hướng gia công theo phương dọc, ngang, sử dụng cả hai hướng.

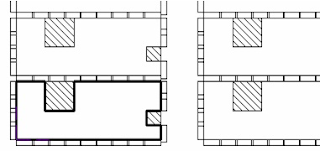

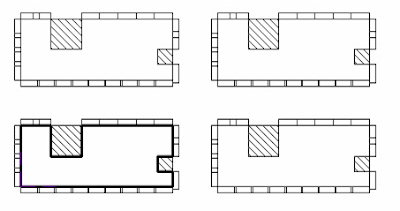

8.1. Gia công theo trục Y (Vertical)

Dùng Common Cuts để tiến hành gia công hai chi tiết kề nhau trên trục Y.

8.2. Gia công theo trục X (Horizontal)

Dùng Conimon Cuts để tiến hành gia công hai chi tiết kề nhau trên trục X

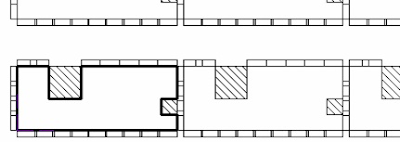

8.3. Ví dụ về lệnh cắt (Common Cuts)

Bạn có thể chọn None cho cả hai hướng.

Hoặc có thể dùng cả hai hướng

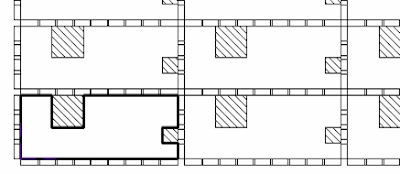

9.Thay đổi vị trí tay kẹp (Reposition)

Tuỳ thuộc vào máy, kích thước bàn máy và kích thước của tấm, máy sẽ phải thay đổi vị trí kẹp khi dùng tấm có kích thước dài hơn bàn máy. Một nguyên nhân khác dẫn đến việc thay đổi vị trí là khi muốn thực hiện vị trí đột trong vùng nguy hiểm (Dead Zone) của tay kẹp.

Thông thường, việc bổ sung dữ liệu trong quá trình gia công phát sinh khi thực hiện thay đổi vị trí kẹp được thực hiện bằng các lệnh tự động, do vậy danh sách lựa chọn sẽ không được sử dụng. Chỉ dùng lựa chọn này khi muốn ghi đè lcn chúng và xác định lệnh làm thay đổi vị trí.

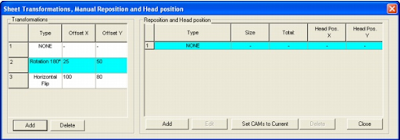

Khi nhập lệnh thay đổi vị trí bằng tay, hộp thoại sau sẽ hiển thị.

9.1. Khoảng an toàn của tay kẹp (Clamp Avoidance)

Cho phép xác định vị trí của các chi tiết sẽ được gia công trong vùng tay kẹp. Lựa chọn này cho phcp gia công với hệ thống lỗ theo dãy trên toàn hộ tấm hoặc nhiều chi tiết trên một tấm đơn, đc diện tích tấm được dùng tối ưu nhất bằng cách đột vùng xung quanh và khoảng giữa của hai tay kẹp (các vùng này phải nằm ngoài vùng nguy hiểm), ngoài vùng diện tích trên, các vùng khác không sử dụng được.

Lựa chọn này được tiến hành tự động ngay sau khi sử dụng vị trí CAM trên vùng kẹp được sử dụng. Trong suốt quá trình tạo chương trình NC, phần bổ sung dữ liệu của quá trình gia công sc tính toán vị trí dữ liệu, kích thước dụng cụ, dữ liệu vùng nguy hiểm và chương trình được xây dựng trên vị trí thay đổi là cần thiết, không gây nguy hiểm cho tay kẹp.

Số vị trí thay đổi trôn chương trình được xác định ở một số bộ phận:

- Kích thước bàn máy.

- Kích thước tấm vật liệu.

- Kích thước vùng nguy hiểm (Dead Zone).

Nếu tấm được chọn nhỏ hơn hoặc bằng kích thước bàn máy thì chỉ có một hoặc hai vị trí thay đổi. Nếu tấm rộng hơn bàn thì có hai vị trí thay đổi trở lên.

Khi dụng cụ đã được chọn (trong khi đang thực hiện quá trình đột), vùng Dead Zone sẽ được mô tả với biểu tượng được tạo trên màn hình bằng một hình chữ nhật màu xanh bao quanh tay kẹp.

Trong khi chương trình làm việc và tính toán để xác định vị trí chuyển dịch sẽ tự động thêm vào một số điểm mà ở đó người sử dụng cần phải thận trọng khi sử dụng phần lựa chọn này. Hiểu và sử dụng các điểm đó, nó mang tính chất quyết định tới sự thành công của việc tính toán khoảng cách với tay kẹp, nó được thực hiện bằng quy trình gia công cuối.

Nguyên tắc cơ bản của tất cả các máy đột dập đều có chung những đặc điểm sau:

- Điểm đột sẽ được thực hiện ngoài vùng nguy hiểm của tay kẹp sau đó sẽ thực hiện tiếp quá trình đột tại vùng kẹp đầu tiên khi máy đã thực hiện chuyển vị trí kẹp tới một vị trí khác và tiếp tục thực hiộn cho tới gần vị trí kẹp mới hoặc tại điểm cuối của tấm.

- Vị trí của tay kẹp được xác định bằng khoảng cách giữa tâm của nó tới cạnh trái của tấm.

- Vùng nguy hiểm được xác định theo chiều rộng từ vị trí sử dụng dụng cụ tới tay kẹp.

- Kích thước tấm nhỏ nhất sử dụng với máy hai tay kẹp gấp 3,5 lần diện tích vùng an loàn và máy có ba tay kẹp gấp 5,5 lần.

9.2. Tự động thay đổi vị trí cho tấm có kích thước nhỏ (Automatic Repositỉon for Small Sheet)

Như đã được nói ở trên, kích thước nhỏ nhất của lấm được sử dụng cho quá trình đột bằng 3,5 lần diện tích vùng nguy hiểm. Với tấm nhỏ hơn, thì cần phải có phương pháp khác.

Vị trí ban đầu của cả hai tay kẹp nằm trcn cạnh phải của tấm và bên cạnh trái thực hiện quá trình gia công, sau khi hoàn thành quá trình gia công, cả hai bàn kẹp cùng di chuyển sang cạnh trái và cạnh phải thực hiện tiếp quá trình gia công.

Phương pháp này có thể xuất hiện những hạn chế sau:

- Phần kết nối Dead Zone sẽ bao phủ ít hơn một nửa tấm.

- Khoảng cách thay đổi vị trí lởn nhất sẽ nhỏ hơn khoảng cách từ cạnh phải của tấm đến cạnh trái của bàn.

Giá trị được đặt như sau:

- Kích thước bàn: 1250

- Vùng nguy hiểm: 200

- Kích thước tấm: 600

Vị trí thay đổi trong trường hợp này sẽ mang giá trị âm: – 340

Cần chú ý rằng vị trí ban đầu của các tay kẹp do người vận hành điều chính, họ có thổ đặt chúng gần nhau, với kết quả vị trí chuyển kẹp nhỏ nhưng lại mất đi tính ổn định của tấm hoặc chúng ở xa chi tiết được gia công (dưới vùng giới hạn dược đề cập ở trên), với vị trí chuyển kẹp lớn nhưng có độ cứng vững lớn hơn.

9.3. Bổ sung vị trí chuyển dịch tay kẹp (Adding Reposition)

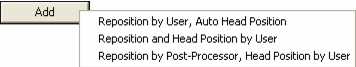

Có thể bổ sung vị trí chuyển dịch kẹp vào bằng cách kích nút New, danh mục sau sẽ hiển thị:

Phần lựa chọn này sử dụng để xác định vị trí cần thay đổi của tay kẹp trước khi quá trình đột được thực hiện. Sau khi thay đổi vị trí tay kẹp cần phải thực hiện quá trình gia công cuối trên NC.

9.4. Đặt CAM đến vị trí hiện hành (Set CAM to Current Position)

Cho phép đặt vị trí đột bạn chọn để xác định vị trí thay đổi của tay kẹp.